物理氣相沈積法(Physical Vapor Deposition,PVD)

物理氣相沈積法(Physical Vapor Deposition,PVD)

臺北市立第一女子高級中學化學科何鎮揚老師/國立台灣師範大學化學系葉名倉教授責任編輯

氣相沉積法分為物理氣相沉積法(physical vapor deposition,PVD)和化學氣相沉積法(chemical vapor deposition,CVD);前者不發生化學反應,後者發生氣相的化學反應。

物理氣相沉積法是利用高溫熱源將原料加熱至高溫,使之氣化或形成等離子體,然後在基體上冷卻凝聚成各種形態的材料(如單晶、薄膜、晶粒等)。所用的高溫熱源包括電阻、電弧、高頻電場或等離子體等,由此衍生出各種PVD技術,其中以陰極濺射法和真空蒸鍍較為常用。

1、真空蒸鍍

真空蒸鍍或真空蒸發沉積法(vacuum evaporation depostion),是在真空條件下通過加熱蒸發某種物質使其沉積在固體表面。此技術最早由法拉第(M. Faraday,1797~1867)於1857年提出,現代已成為常用鍍膜技術之一,用於電容器、光學薄膜、塑膠等的真空蒸鍍、沉積膜等領域。例如光學鏡頭表面的減反增透膜一般用真空蒸鍍法製造。 真空蒸鍍的設備結構如下圖所示。

蒸發物質如金屬、化合物等置於坩堝內或掛在熱絲上作為蒸發源,待鍍工件如金屬、陶瓷、塑膠等基片置於坩堝前方。待系統抽至高真空後,加熱坩堝使其中的物質蒸發。蒸發物質的原子或分子以冷凝方式沉積在基片表面。薄膜厚度可由數百埃至數微米。膜厚取決於蒸發源的蒸發速率和時間(或取決於裝料量),並與源和基片的距離有關。對於大面積鍍膜,常採用旋轉基片或多蒸發源的方式以保證膜層厚度的均勻性。從蒸發源到基片的距離應小於蒸氣分子在殘餘氣體中的平均自由程,以免蒸氣分子與殘氣分子碰撞引起化學作用。蒸氣分子平均動能約為0.1~0.2 eV。

蒸發方法有三種類型:一是電阻加熱,用難熔金屬如鎢、鉭製成舟箔或絲狀,:通以電流,加熱在它上方的或置於坩堝中的蒸發物質。電阻加熱源主要用於蒸發鎘(Cd)、鉛(Pb)、銀(Ag)、鋁(A1)、銅(Cu)、鉻(Cr)、金(Au)、鎳(Ni)等材料。二是用高頻感應電流加熱坩堝和蒸發物質。三是用電子束轟擊材料使其蒸發,適用於蒸發溫度較高(不低於2000 ℃)的材料。

蒸發鍍膜與其他真空鍍膜方法相比,具有較高的沉積速率,可鍍製單質和不易熱分解的化合物膜。使用多種金屬作為蒸鍍源可以得到合金膜,也可以直接利用合金作為單一蒸鍍源,得到相應的合金膜。

2、陰極濺射法

陰極濺射法(cathode sputtering)又稱濺鍍,它是利用高能粒子轟擊固體表面(靶材),使得靶材表面的原子或原子團獲得能量並逸出表面,然後在基片(工作)的表面沉積形成與靶材成分相同的薄膜。常用的二極濺射設備如下圖所示。通常將欲沉積的材料製成板材作為靶,固定在陰極上,待鍍膜的基片置於正對靶面的陽極上,距靶幾釐米。系統抽至高真空後充入1~10 Pa的惰性氣體(通常為氬氣),在陰極和陽極間加幾千伏電壓,兩極間即產生放電。放電產生的正離子在電場作用下飛向陰極,與靶表面原子碰撞,受碰撞從靶面逸出的靶原子稱為濺射原子,其能量在一至幾十電子伏範圍。濺射原子在基片表面沉積成膜。陰極濺射法中,濺射的原子有大的能量,初始原子撞擊基質表面即進入幾個原子層深度,這有助於薄膜層與基質間的良好附著力。濺射法的另一個優點是可以改變靶材料產生多種濺射原子,並不破壞原有系統,因此可以形成多層薄膜。

濺射法廣泛應用在諸如由元素矽(Si)、鈦(Ti)、鈮(Nb)、鎢(W)、鋁(Al)、金(Au)和銀(Ag)等形成的薄膜,也可以用於形成包括耐火材料,如碳化物、硼化物和氮化物在金屬工具表面形成薄膜,以及形成軟的潤滑膜如硫化鉬,還用於光學設備上防太陽光氧化物薄膜等。相似的設備也可以用於非導電的有機高分子薄膜的制備。

濺鍍的缺點是靶材的製造受限制、析鍍速率低等。

3、離子鍍:

離子鍍(ion plating)就是蒸發物質的分子被電子碰撞電離後以離子沉積在固體表面,它是真空蒸鍍與陰極濺射技術的結合。離子鍍系統將基片台作為陰極、外殼作陽極,充入工作氣體(氬氣等惰性氣體)以產生輝光放電。從蒸發源蒸發的分子通過等離子區時發生電離。正離子被基片台負電壓加速打到基片表面,未電離的中性原子(約占蒸發料的95 %)也沉積在基片或真空室壁表面。電場對離子化的蒸氣分子的加速作用(離子能量約幾百~幾千電子伏)和氬離子對基片的濺射清洗作用,使膜層附著強度大大提高。離子鍍工藝綜合了蒸發(高沉積速率)與濺射(良好的膜層附著力)。工藝的特點,並有很好的繞射性,可為形狀複雜的工件鍍膜。另外,離子鍍改善了其他方法所得到的薄膜在耐磨性、耐磨擦性、耐腐蝕性等方面單不足。

-1.png)

-2.png)

前一篇文章

前一篇文章 下一篇文章

下一篇文章 化學傳記:法拉第不為人知的一面(六):電磁轉動與電磁感應

化學傳記:法拉第不為人知的一面(六):電磁轉動與電磁感應  目前世界上最精準的時鐘-光晶格光頻原子鐘在低溫環境下的突破

目前世界上最精準的時鐘-光晶格光頻原子鐘在低溫環境下的突破  中間體與穩定狀態近似法

中間體與穩定狀態近似法  【2015諾貝爾化學獎特別報導】DNA修補─為生命提供化學的穩定

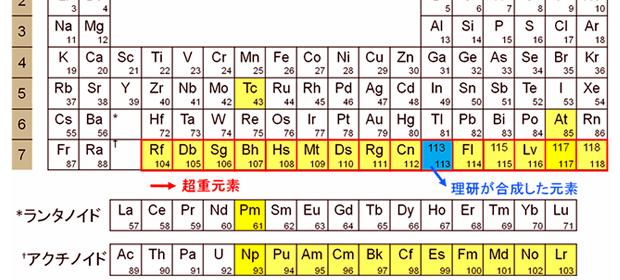

【2015諾貝爾化學獎特別報導】DNA修補─為生命提供化學的穩定  原子序第113超重元素的發現與命名

原子序第113超重元素的發現與命名  【2016年諾貝爾化學獎特別報導】如何將分子變成機器

【2016年諾貝爾化學獎特別報導】如何將分子變成機器