超耐熱合金(Superalloy)

超耐熱合金(Superalloy)

臺北市立第一女子高級中學化學科何鎮揚老師/國立台灣師範大學化學系葉名倉教授責任編輯

超耐熱合金又稱高溫合金。合金的工作範圍隨所受壓力、環境介質和壽命要求的不同而有所不同。通常把使用溫度範圍在500~700 ℃的合金稱為高溫合金,在700 ℃以上仍能承受150~200 MPa應力、在燃燒中壽命≧100小時,具抗氧化、抗腐蝕能力,的合金稱為超高溫合金。

純金屬材料中如鎢(熔點3390 ℃)、鉭(熔點2996 ℃)、鉬(熔點2610 ℃)和鈮(熔點2468 ℃)等,熔點高於1650 ℃,被稱為難熔金屬。金屬材料的熔點越高,其可使用的溫度限度越高,但盡管純金屬材料中有熔點高達2000 ℃以上的,可是在遠低於其熔點下,其力學強度就迅速下降,高溫氧化、腐蝕嚴重,因而,極少用純金屬直接作為超耐熱材料。一般的金屬材料都只能在500~600 ℃下長期工作能。

高熔點只是超耐熱合金的一個必要條件,但遠遠不夠。普通的碳鋼在800~900 ℃時強度就大大降低了,若在其中加入其他一些金屬成分,尤其是鎳、鉻、鎢等,製成耐熱合金,耐高溫水平就可以不斷提高。

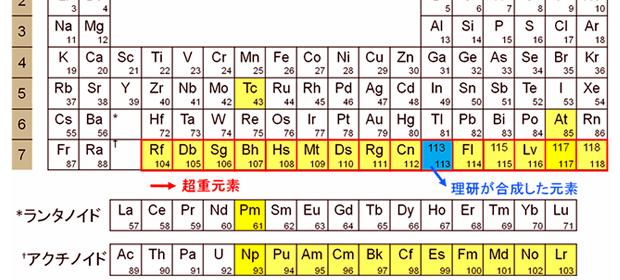

第VB族、第ⅥB族、第ⅦB族元素是高熔點金屬。因為其原子中未成對的價電子數很多,在金屬晶體中形成很強的化學鍵,而且其原子半徑較小,晶格結點上粒子間的距離短,相互作用力大,所以其熔點高、硬度大。耐熱合金主要是指第VB~ⅦB族元素和第ⅧB族元素形則合金。高溫合金按基體組織材料可分為三類:鐵基、鎳基和鉻基。

鐵基高溫合金是從不鏽鋼發展起來的,含有一定量的鉻和鎳等元素。它是中等溫度(600~800 ℃)條件下使用的重要材料,具有較好的中溫力學性能和良好的熱加工塑性,合金成分比較簡單,成本較低。主要用於製作航空發動機和工業燃氣輪機上渦輪盤,也可製作導向葉片、渦輪葉片、燃燒室以及其他承力件、緊固件等。

鎳基超耐熱合金是以鎳為基體(含量一般大於50 %),在650~1000 ℃範圍內具有較高的強度租良好的抗氧化、抗燃氣腐蝕能力的高溫合金。鎳基合金是高溫合金中應用最廣,在高溫其強度最高的一類合金,其原因有三:一是鎳基合金中可以溶解較多合金元素,且能保持較好的組織穩定性;二是可以形成共格有序的金屬間化合物,使合金得到有效的強化,獲得比鐵基高溫合金和鈷基高溫合金更高的高溫強度;三是含鉻的鎳基合金具有比鐵基高溫合金更好的抗氧化和抗燃氣腐蝕能方。鎳基合金含有十多種元素,其中Cr主要起抗氧化和抗腐蝕作用,其他元素主要起強化作用。

鈷基高溫合金是含鈷量40 %~65 %;在730~1100 ℃下,具有一定的高溫強度、良好的抗熱腐蝕和抗氧化能力,用於製作工業燃氣輪機、艦船燃氣輪機的導向葉片等。鈷基合金的發展應考慮鈷的資源。鈷是一種重要戰略資源,世界上大多數國家缺鈷,以致鈷基合金的發展受到限制。鈷基合金一般含鎳10 %~22 %,鉻約20 %~30 %,以及鎢、鉬、鉭和鈮等。

高溫合金它對於需要在高溫條件下的工業部門和應用技術,是非常重大的,且是一種重要戰略物資,各航空大國都在極其保密的條件下研製。

前一篇文章

前一篇文章 下一篇文章

下一篇文章 【2013諾貝爾獎特別報導】化學獎:將實驗帶入網際空間

【2013諾貝爾獎特別報導】化學獎:將實驗帶入網際空間  化學傳記:法拉第不為人知的一面(二):從裝訂工變成大學者

化學傳記:法拉第不為人知的一面(二):從裝訂工變成大學者  【2014諾貝爾化學獎深入報導】 打破光學顯微鏡的解析度極限-超高解析螢光顯微法

【2014諾貝爾化學獎深入報導】 打破光學顯微鏡的解析度極限-超高解析螢光顯微法 ![[講座] Aaron Ciechanover 教授(2004諾貝爾化學獎得主)醫藥通俗演講](https://highscope.ch.ntu.edu.tw/wordpress/wp-content/uploads/2015/10/Aaron-Ciechanover222.png) [講座] Aaron Ciechanover 教授(2004諾貝爾化學獎得主)醫藥通俗演講

[講座] Aaron Ciechanover 教授(2004諾貝爾化學獎得主)醫藥通俗演講  利用奈米粒子高效率吸收太陽能

利用奈米粒子高效率吸收太陽能  強化玻璃

強化玻璃  原子序第113超重元素的發現與命名

原子序第113超重元素的發現與命名